Термични обекти

1. Изграждане на Информационно-управляващи Системи за термични процеси, пещи (тунелни, рингови, камерни при термична обработка на детайли, шахтови), сушилни и прочие

При оборудване на термични обекти с предлаганите по-долу няколко варианта на цялостни Системи и контролно-измервателни прибори, потребителя реализира:

Икономия на енергия и рязко повишаване качеството на продукцията – чрез поддържане на оптимална температурна крива по геометричната дължина на пещта (тунелна пещ) или на оптимална крива във времето за всяка камера (рингови) пещи.

Стриктно спазване на технологичната дисциплина (цикличност на зареждане).

Възможност за повишаване производителността на пеща, чрез съотношението – време на пробутване/температурна крива (тунелни)/тяга на пеща.

Възможност за лесна пренастройка на регулаторите.

Следене на други параметри, имащи съществено отношение към производствения процес като: „тяга на пещта“, налягане на маслото и други.

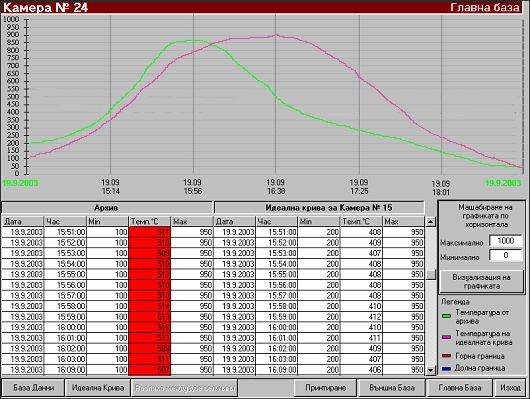

Архивиране на производствения процес неограничено във времето.

Статистика за оптимален производствен процес за различни суровини (находища) и бърза пренастройка, съобразно параметрите на суровината.

Ранно предизвестяване за настъпване на аварийна ситуация и евентуалното й предовратяване.

Възможност за оценяване енергоемкостта на единица произведена продукция.

Непрекъсната оперативна информация за технолозите и ръководството на фирмата.

Замяна на физически износена и морално остаряла апаратура със съвременни технически средства, като запазваме или увеличаваме функционалните й възможности, съобразно Вашите изисквания или просто изграждаме такава там, където тя не е съществувала.

Във функционално отношение гореизброеното, независимо от вида производство – керамика, фаянс, металообработка и прочие, осъществява не само едно механично заменяне на старата КИП и А част, но и информация, която помага на производството в оперативен порядък – отчитане на реално произведената продукция в количествено и качествено отношение.

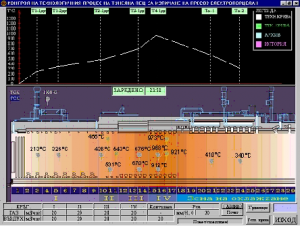

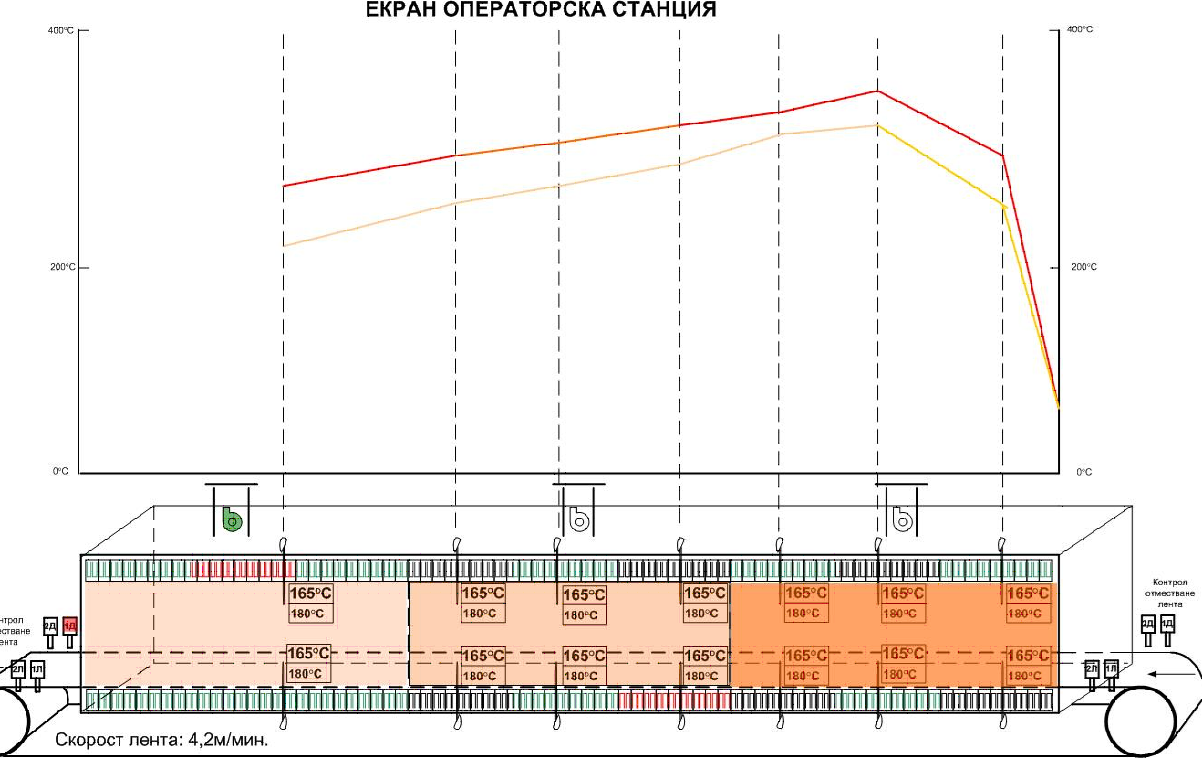

1.1. Тунелна пещ, на фигурата в дясно. Освен визуализирането и архивирането на всички технологични параметри, вижда се температурната крива в пространството, основен параметър на този тип пещи.

1.3. Нискостойностна система за мониторинг и контрол на широк кръг термични обекти, високотемпературни, плюсови, минусови.

Системата е приложима за редица промишлени обекти, като пещи, тунелни, камерни, шахтови, рингови, сушилни, хладилници, контрол на температурата в складови помещения, контрол на температура на лагери, съхранение на зърно в силози и плоски складове и прочие.

Обхваща десетки контролирани температурни точки.

Работи с всички температурни сензори.

Лесно се пренастройва и надгражда.

Контролираната температура се визуализира както на отделните дисплей на контролерите, така и на екрана на монитора в реално време.

Архивиране на измерените температури. Задаване на стъпка във времето за архивиране.

Задаване на аварийни долни и горни граници.

Визуализиране в графичен и табличен вид на измерените стойности.

– икономия на енергия.

– повишаване на технологичната дисциплина поради непрекъснат запис на всички технологични параметри.

– удовлетворяване изискванията на HACCP поради осъществен контрол и запис на всички критични точки.

– замяна на морално остаряла автоматика и измервателна част.

Системата може да работи и без компютър, само с контролера управляващ процеса, даден по-долу в т.2.1.

Като допълнителни възможности Системата може да осигури:

-контрол на консумираната енергия.

-установяване на повредени нагреватели и точния им брой.

-безконтактно измерване на температурата на изделията на изхода на пеща.

1.5. Система за управление и архивиране на технологичния процес към темперна пещ Системата осигурява:

– Замяна на съществуващите морално остарели технически средства.

– Възможност за работа в два режима, а именно: ръчен и автоматичен. По този начин рязко се повишава надежността. При ръчен режим включването на нагревателите се осъществява ръчно, но визуализацията и архивирането остава.

– Осъществяване на защити, блокировки, контрол на технологичните параметри, задаване от Оператора на предупредителни и аварийни граници, сигнализации.

– Възможност за бъдещо надграждане в технически и програмен аспект.

– Измерване на температурата в повече от една точка и задаване на водеща термодвойка.

– Наличие на програмируем таймер, така защото, след достигане на зададената температура да се поддържа за определено от Оператора време и да изключи нагревателите.

– Наличие на програмируем таймер позволяващ включване на нагревателите в предварително зададен час от денонощието, без наличие на персонал.

Икономия на ел. енергия:

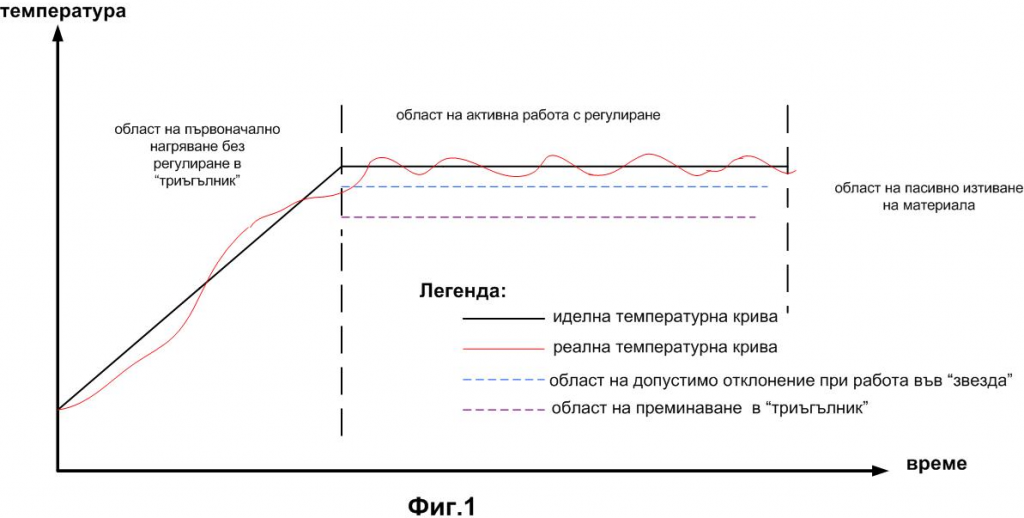

Системата може да се внедри при запазване на съществуващите силови комутиращи елементи (контактори), като се осъществява на тяхна база по-прецизно управление. Дори да не се достигнат класически очакваните 10-15%, а само около 5%, това пак е постижение, при мощности присъщи за тези пещи. Как се постига очакваната икономия на енергия е обяснено по-долу, графично на фиг.1 и текстово:

2. Електронни контролери, регулатори, вторични прибори

Приложените по-долу прибори (контролери), работят както автономно, така и интегрирани в цялостна Система за контрол и управление. На тях са реализирани и различните регулатори (ако Системата е реализирана и като управляваща). Системите ни, освен контрол на основните технологични величини, като температура, разход на енергоносител, имат възможност за контрол и архивиране на дискретни величини, като отваряне на врата (зареждане на вагонетка), отброяване на продукция, изправност на различни съоръжения (например сработила термична защита на двигател), фиксиране момента на отпадане на ел. захранване, контрол за наличие на нежелани и опасни концентрации на газ и т.н.

2.1. Технологичен промишлен контролер (ТК)

Предназначение: ТК е автономно средство за измерване, комуникация, управление и архивиране на процеси свързани с температура, разход, налягане и други технологични параметри, за въвеждане на дискретна информация от релейни изходи, крайни изключватели и други. В изходната част са предвидени апаратни средства за управление на изпълнителни механизми с електрически вход.

Възможности:

Универсални входове за измерване на технологични величини – измерват терморезистивни датчици, термодвойки, 0(4)%20mA, 0%(5)10VDC и 0%300mV.

Входове за регистриране на дискретни (цифрови) сигнали 12 или 24VDC.

Релейни изходи.

Дискретни (цифрови) изходи тип отворен колектор (ОК).

Притежава два типа независими един от друг комуникационни канала за двупосочна връзка с други устройства. Има възможност за изход към мрежа или директно към персонален компютър, където могат да се разглеждат архивите за състоянието на технологичните величини, аварийни ситуации, текущи данни и т.н.

ТК притежава специални решения за работа в условия на електромагнитни смущения, батерийно поддържан хардуерен часовник за реално време, “ноу-хау” в областта на прецизните измервания.

Периодичната автокалибровка прави ТК независим от влиянието на околната температура и стареенето на елементите, запазва високите му метрологични показатели в течение на години експлоатация в промишлени условия.

Контролерът притежава самотестващи функции и визуализация, например при повреден датчик, прекъснат проводник и други аварийни ситуации. Двупосочната комуникация на ТК с персонален компютър съкращават съществено разходите за пуск и поддръжка в сравнение с конвенционалните средства за автоматизация.

Апаратна и програмна филтрация на входните сигнали, независимо от вида им.

ТК запазва всички въведени параметри след отпадане на мрежовото захранване.

2.2. Други едноканални и двуканални прибори:

Универсален индикатор със самонастройващ се ПИД регулатор. Един релеен изход.

Възможности:

• Двупозиционен регулатор, ПИД регулатор, аларма;

• Вход: термосъпротивления PTC и NTC; трансмитер за влага 0÷1V;

• Показания на дисплея: 0,1°/1°C или 1°F;

• Индикация при повреда на датчика;

• Връзка към по-високо ниво по RS485 (компютър);

• Захранване: 12VAC/DC или 230VAC;

• Защита: IP55;

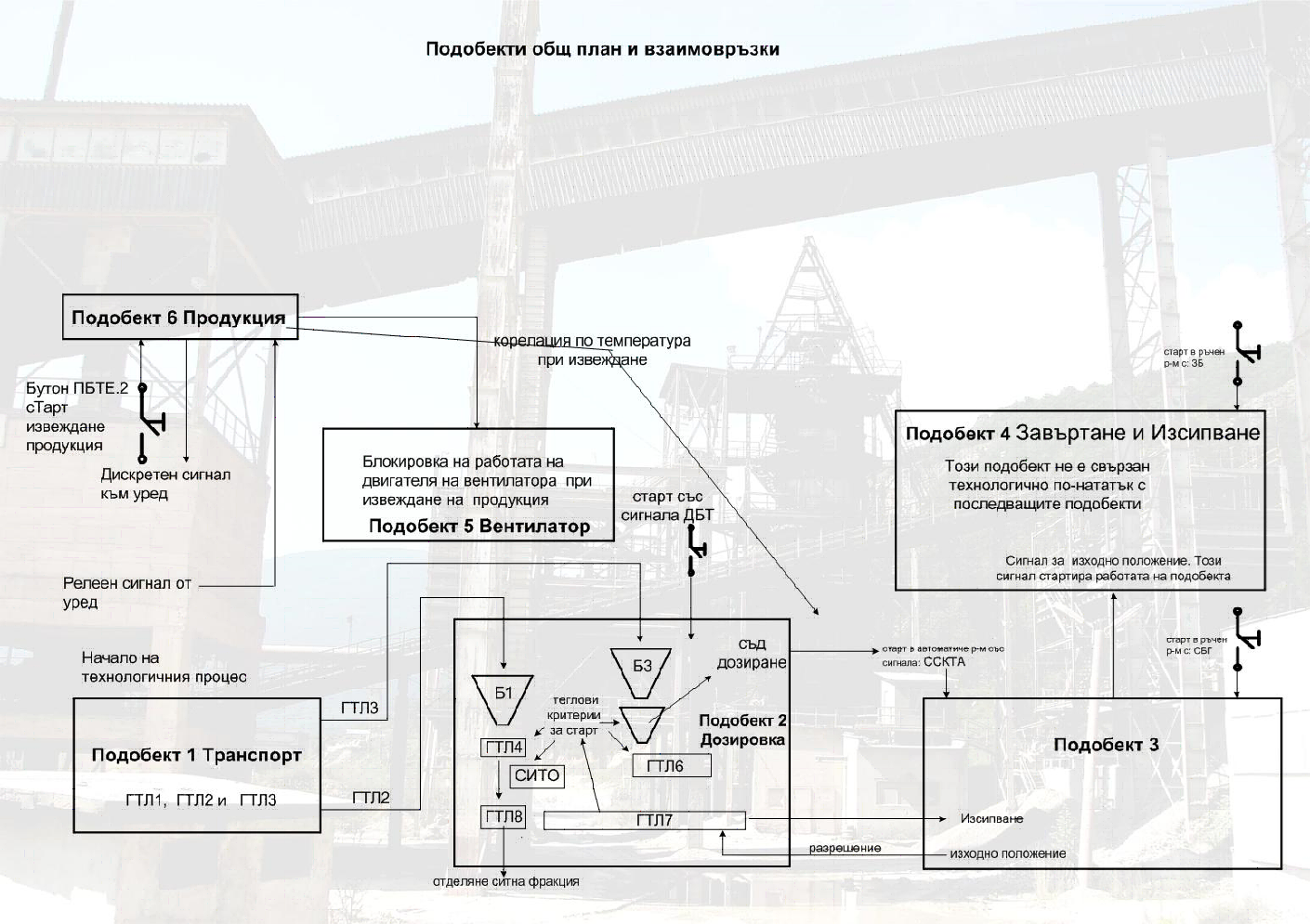

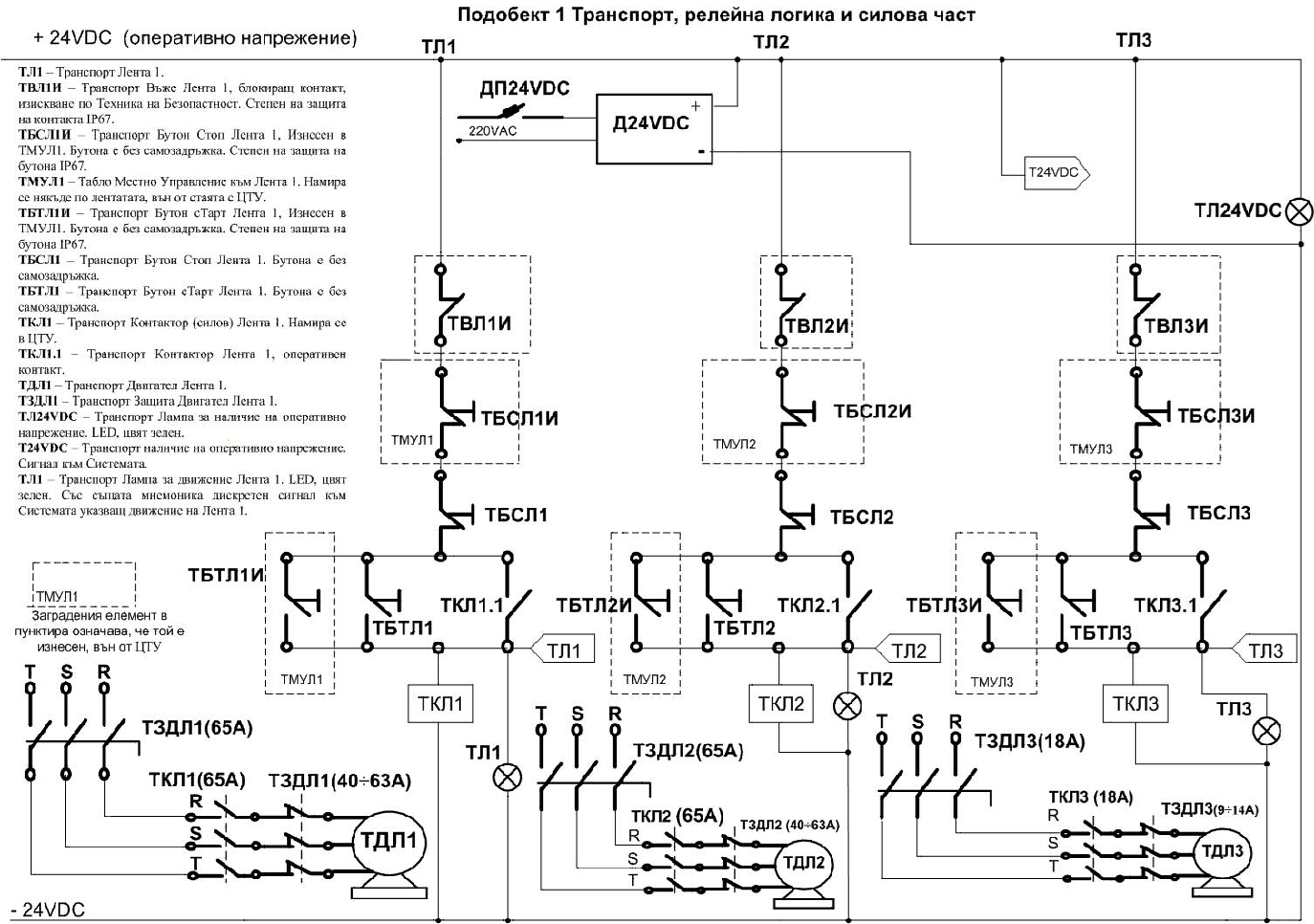

3. Общо структурно проектиране на обект, съоръжение

Проектирането включва общо логическо изграждане и технологична последователност. Изработване на експлоатационна документация и ръководство на Потребителя, облекчаващ го при експлоатация. Бързо реагиране и откриване източника на евентуално възникнала авария.

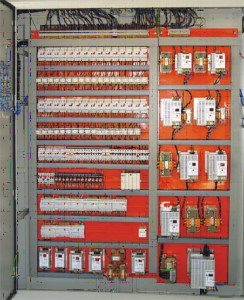

4. Изграждане на КИП и А част, ел. табла

Цялата КИП и А част е компанована в електрическо табло, което се асемблира и доставя завършено от фирмата. Схемите са придружени с топологичното разположение на компонентите вътре в таблото с цел бързото им идентифициране при експлоатация. Компонентите в таблото са групирани по функционален и логически замисъл. Всеки елемент, част от тях е надлежно специфициран и присъства трайно на българския пазар.

5. Калейдоскоп от сензори (датчици) при изграждане на КИП

Част от тях:

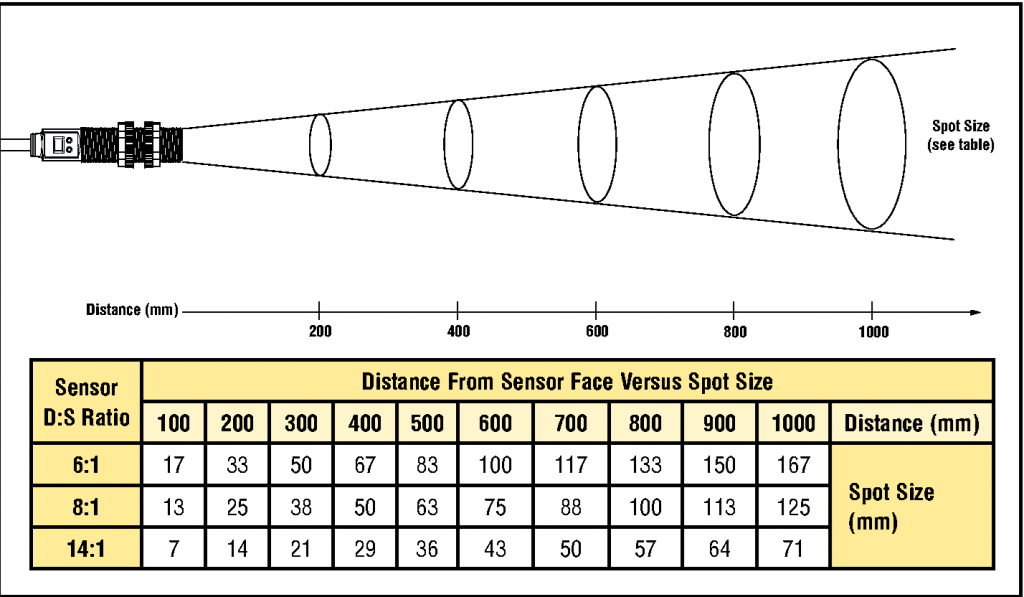

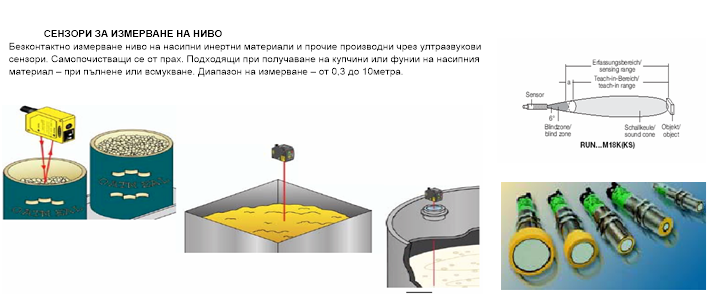

Безконтактно повърхностно измерване температура на статични или движещи (на транспортна лента) обекти. Диапазон на измерваната температура от от 0 до 300°С.